Depuis quelque temps maintenant, la marque DT Swiss a la bonne idée d’articuler ingéniérie et marketing pour que chaque nouveau produit clairement destiné à une pratique s’appuie sur des choix techniques concrets et sensés. Les nouvelles roues à jantes en carbone DT Swiss 1200 n’y échappent pas. Cette fois, c’est le procédé de fabrication et de contrôle des jantes en carbone, qui fait l’objet de toutes les attentions… Remise à niveau, détails et concrétisation de tout ça, sur FullAttack !

Jusqu’ici…

Petit retour en arrière pour saisir tout l’intérêt de la nouveauté du moment. Chez DT Swiss, ça fait un petit moment maintenant que les niveaux de gamme des roues sont désignés par des nombres qui se situent entre 1000 et 2000, en ce qui concernent les produits destinés à la pratique VTT. Plus la valeur est petite, plus le niveau de gamme est élevé. Chez DT, les 1200 sont ainsi les modèles les plus prestigieux. Accolé à ce nombre, trois lettres. Les deux premières indiquent la pratique à laquelle chaque paire de roue se destine. Le C qui conclue, indique qu’il s’agit de roues à jantes en carbone. Ainsi : XRC pour le Cross-Country, XMC pour le All Mountain, EXC pour l’Enduro et HXC pour les VTTAE.

Différents modèles ont ainsi pris place dans les publications FullAttack. On se souvient notamment que la réputation des roues suisses soit montée en flèche avec l’apparition des premières EX1501 – à jantes en aluminium – dans les années 2010. Elles étaient alors un must have pour la pratique de l’Enduro, tant ses jantes faisaient une différence en matière de robustesse versus la concurrence, et tant le comportement inerte et sain de ce train roulant pouvait s’avérer convenir au plus grand nombre. Des qualités que l’on retrouve encore aujourd’hui sur les DT EX et XM 1700, qui héritent de toutes ces qualités. Tandis que depuis un petit moment maintenant, le carbone a remplacé l’aluminium sur les roues de niveau de gamme 1501.

Des roues qui prennent régulièrement place dans les comparatifs du marché, et que la concurrence n’hésite pas à bousculer. Point sur lequel on les attend : leur comportement vertical, que certaines marques concurrentes parviennent à rendre plus complaisant et stable. La plupart du temps, via des hauteurs de jantes qui ont progressivement diminué chez les moules concurrents. Si le profil des jantes DT EXC1501 fait toujours 25mm de hauteur, certaines concurrentes descendent à 21, 19,18 voire 15mm pour les plus audacieuses. Avec, à l’épreuve du terrain, le constat que cette hauteur est la plupart du temps corrélée avec le confort et la stabilité verticale des roues qui les utilisent.

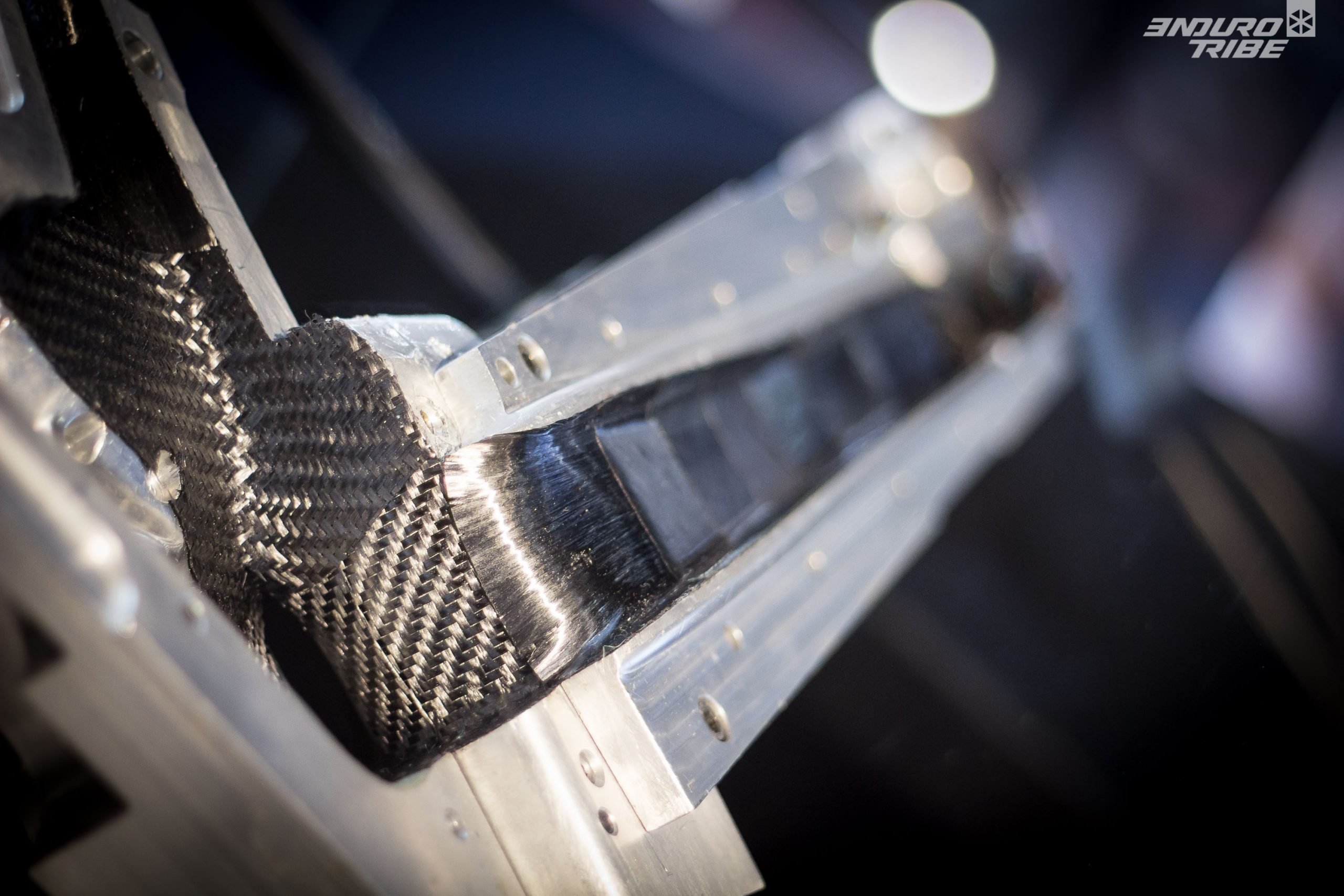

Pour autant, la hauteur de jante n’est pas le seul sujet en matière de roues à jantes en carbone. La méthode de fabrication en est une, également. Pour la grande majorité, il s’agit de placer différentes feuilles de carbone autour d’une âme qui formera, à terme, la cavité interne de la jante. On a pu le détailler, sur FullAttack. Puis, de placer l’ensemble dans un moule composé de 2 demi-coques et d’inserts et qui reçoit, au préalable, les plis de carbone qui feront l’extérieur, l’enveloppe de la jante. À cette étape, le bon assemblage des deux composantes de la jante est primordial pour ne pas créer de décalage et autres défauts. L’ensemble, une fois cuit, aboutissant à une jante qui nécessite quelques étapes de finition – surplus de résine, perçages, marquages, vernis… Tandis que quelques marques se sont essayées au carbone recyclé/injecté, faisant usage de résine vinyle plutôt qu’époxy, plus répandu quand il s’agit de fibres de carbone…

Les nouveaux procédés DT Swiss

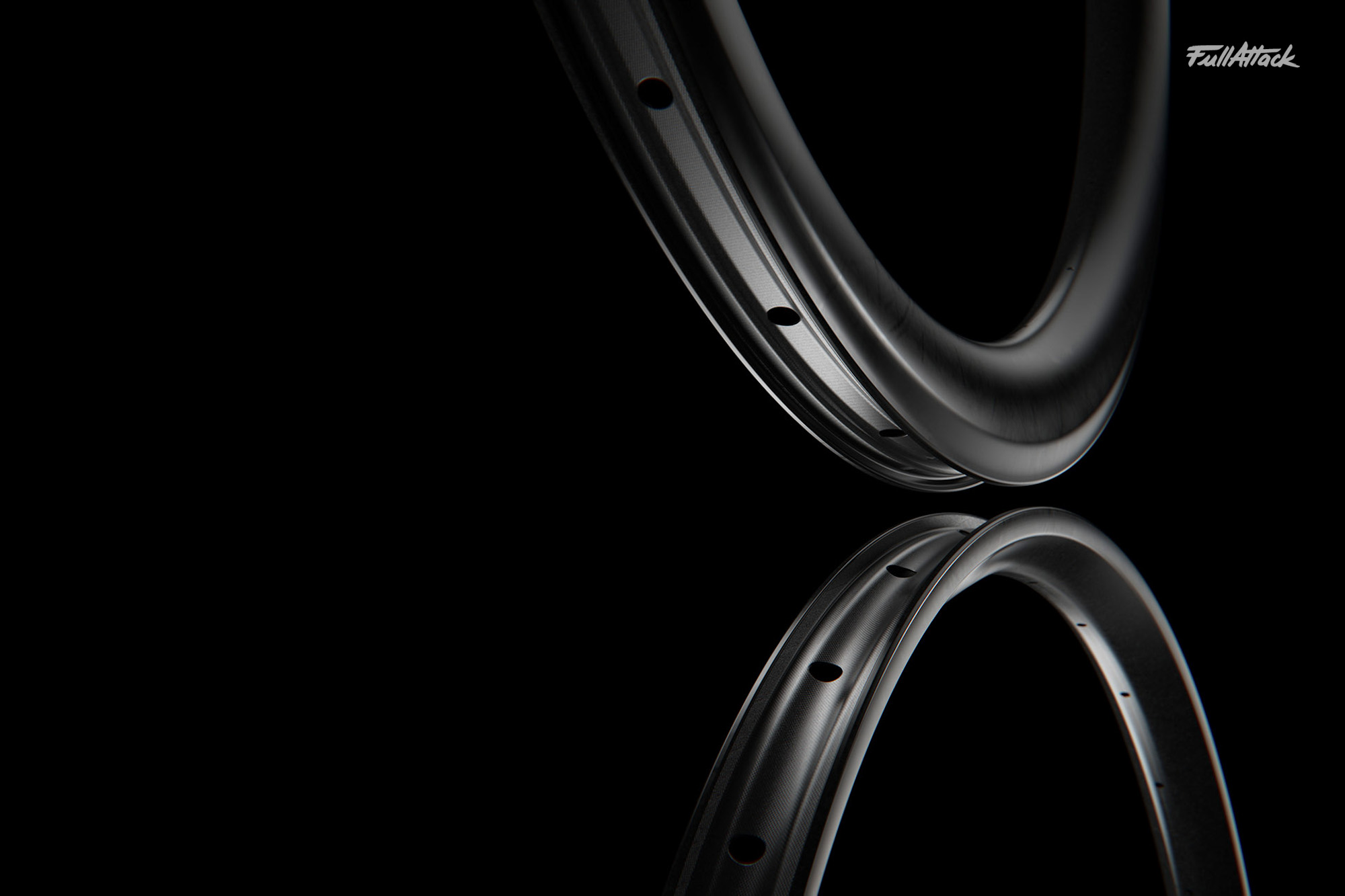

C’est dans ce contexte que la gamme de roue DT Swiss 1200 fait son apparition. Et c’est dans ce contexte que l’on saisit qu’elles s’appuient sur des procédés quelque peu différents, qui doivent faire leur singularité. Sur le principe, il s’agit toujours de faire usage de plis de carbone placés et cuits dans un moule. La singularité du process DT Swiss utilisé ici tient dans l’ordre et la nature des plis de carbone utilisés pour constituer la jante. Tous les plis sont cette fois-ci placés ensembles dans le moule, à la même étape, de ceux qui constituent l’extérieur, vers ceux qui se trouvent au cœur.

En procédant ainsi, la marque entend faire progresser sa maîtrise du placement des plis, les uns par rapport aux autres. Elle en profite également pour faire en sorte d’utiliser des plis aux fibres continues qui viennent recouvrir l’extérieur de la jante – flancs, crochets, profil – sans discontinuité qui viendrait créer des faiblesses. Enfin, le moule spécifiquement développé pour ce process entend permettre d’utiliser des pressions plus importantes à la cuisson, devant résulter en un résultat final exempt de bulles et autres imperfections. Une matière aux propriétés plus continues et homogènes.

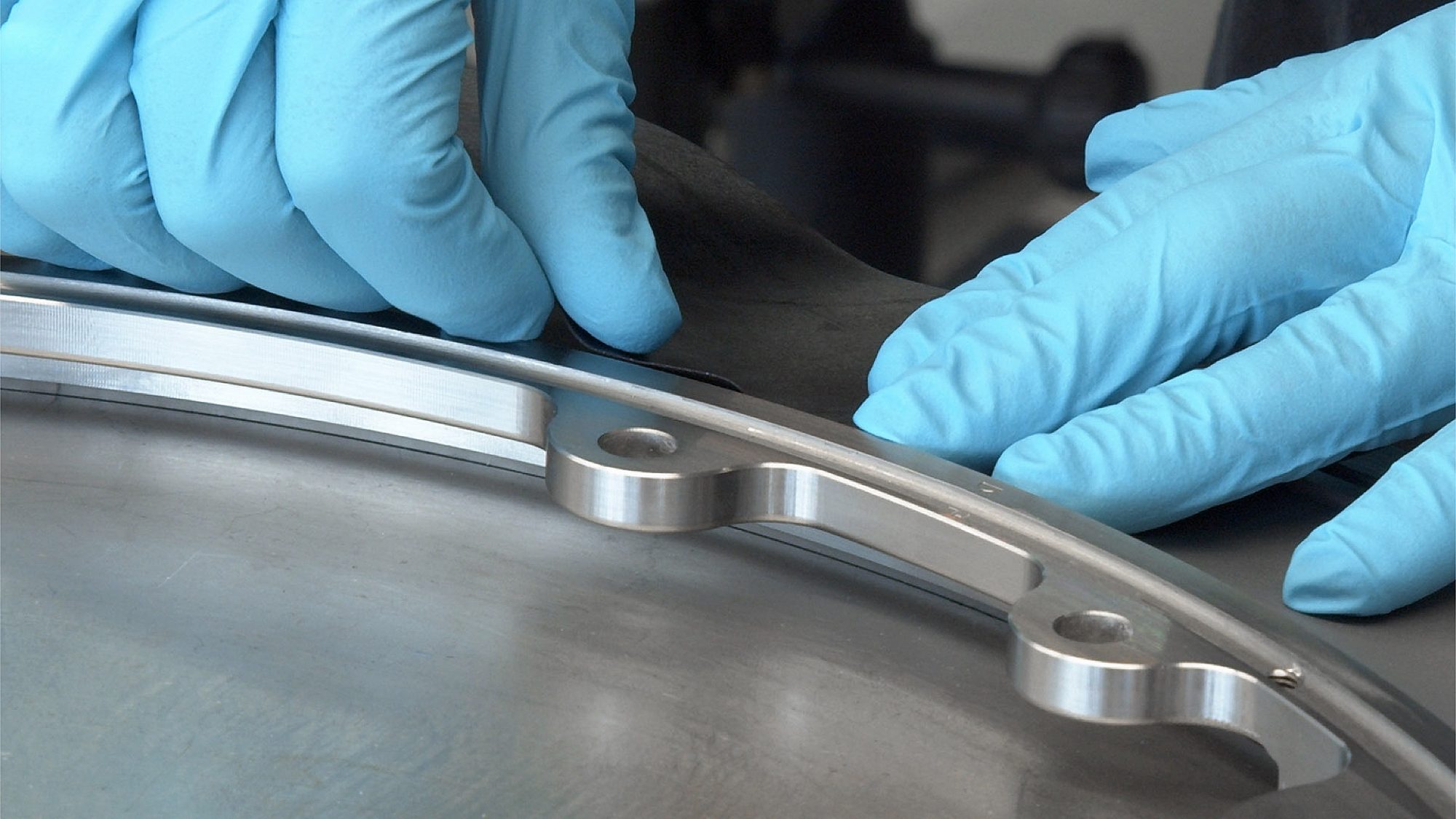

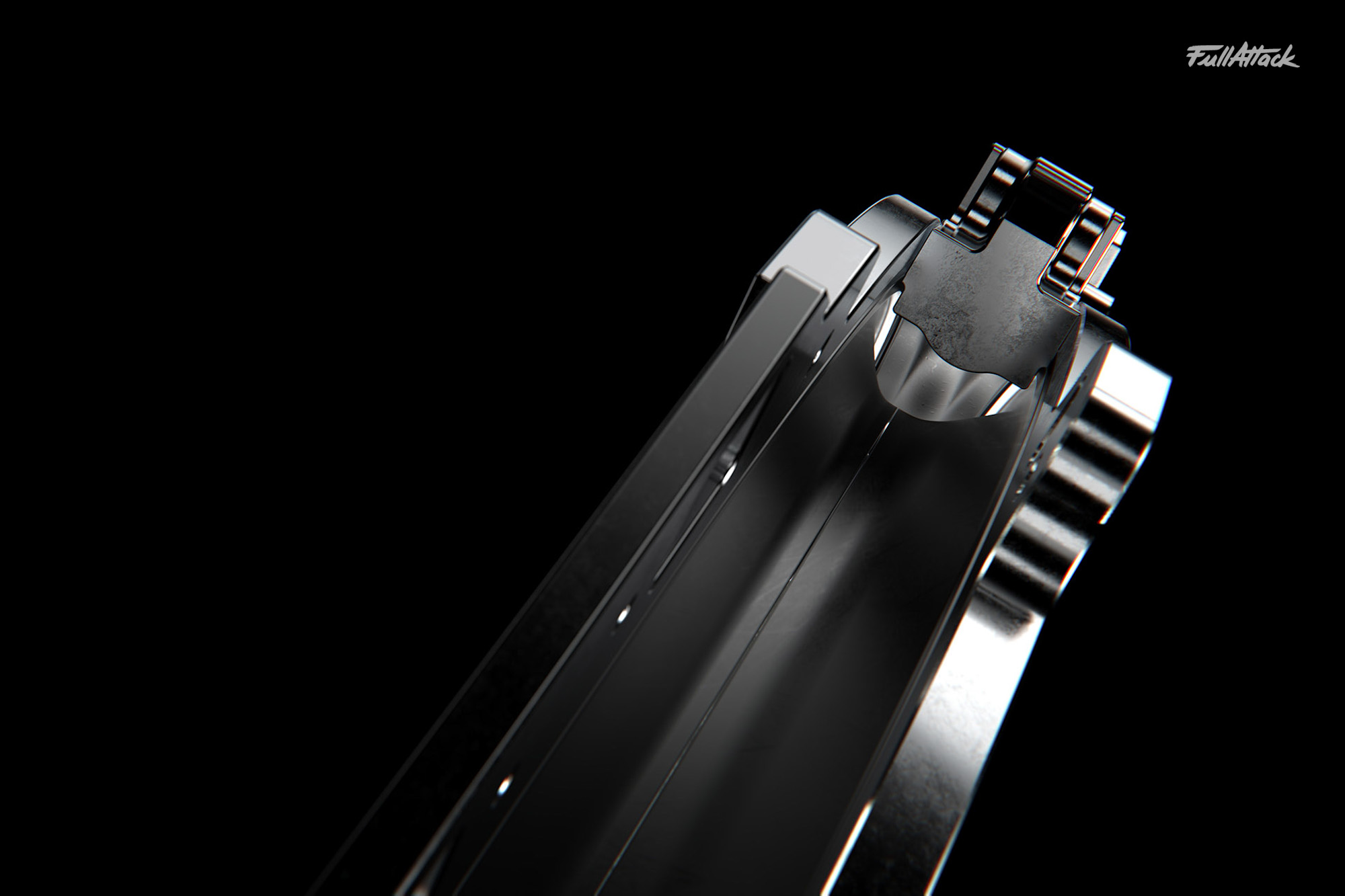

Pour s’en assurer, le process dont il est question ici fait également usage d’un procédé de contrôle qualité particulier. Non destructif, il permet néanmoins de scanner les jantes, couche de carbone par couche de carbone, pour s’assurer de leur conformité. Sur le principe, un tel contrôle peut paraître logique et facile à obtenir avec les technologies de nos jours. Encore faut-il que le procédé de fabrication mis en œuvre permette d’obtenir une maîtrise du placement et de la finition qui le rendent utile et opérant. Détail qui donne d’ailleurs le ton : les jantes DT Swiss 1200 sortent à l’état fini du moule. Pas de bavure, pas de vernissage nécessaire. Les marquages sont eux-mêmes incorporées aux premiers plis placés dans le moule. C’en dit long sur le fait qu’avec ce procédé, on puisse penser que DT Swiss élève son niveau de jeu d’un bon cran dans tous les domaines – précision, maîtrise, contrôle, finition…

L’ensemble de ce process – moule, ordre de placement des plis, méthode de contrôle – est encore en instance de brevet. Raison pour laquelle la marque reste prudente sur la nature des détails qu’elle livre au moment de présenter les roues DT Swiss 1200 qui en bénéficient. Nous n’aurons donc pas, pour l’heure, de plus amples détails sur les différentes pièces qui composent le moule, et en quoi elles diffèrent de l’habituel outillage utilisé en la matière. On précisera donc plus tard, aussi, comment la marque parvient à extraire les éléments qui forment la cavité interne – éléments habituellement extraits via une ouverture dans le profil intérieur des jantes en carbone, rebouché ensuite… Mais qu’importe, tout vient à point à qui sait attendre.

La gamme de roues DT Swiss 1200

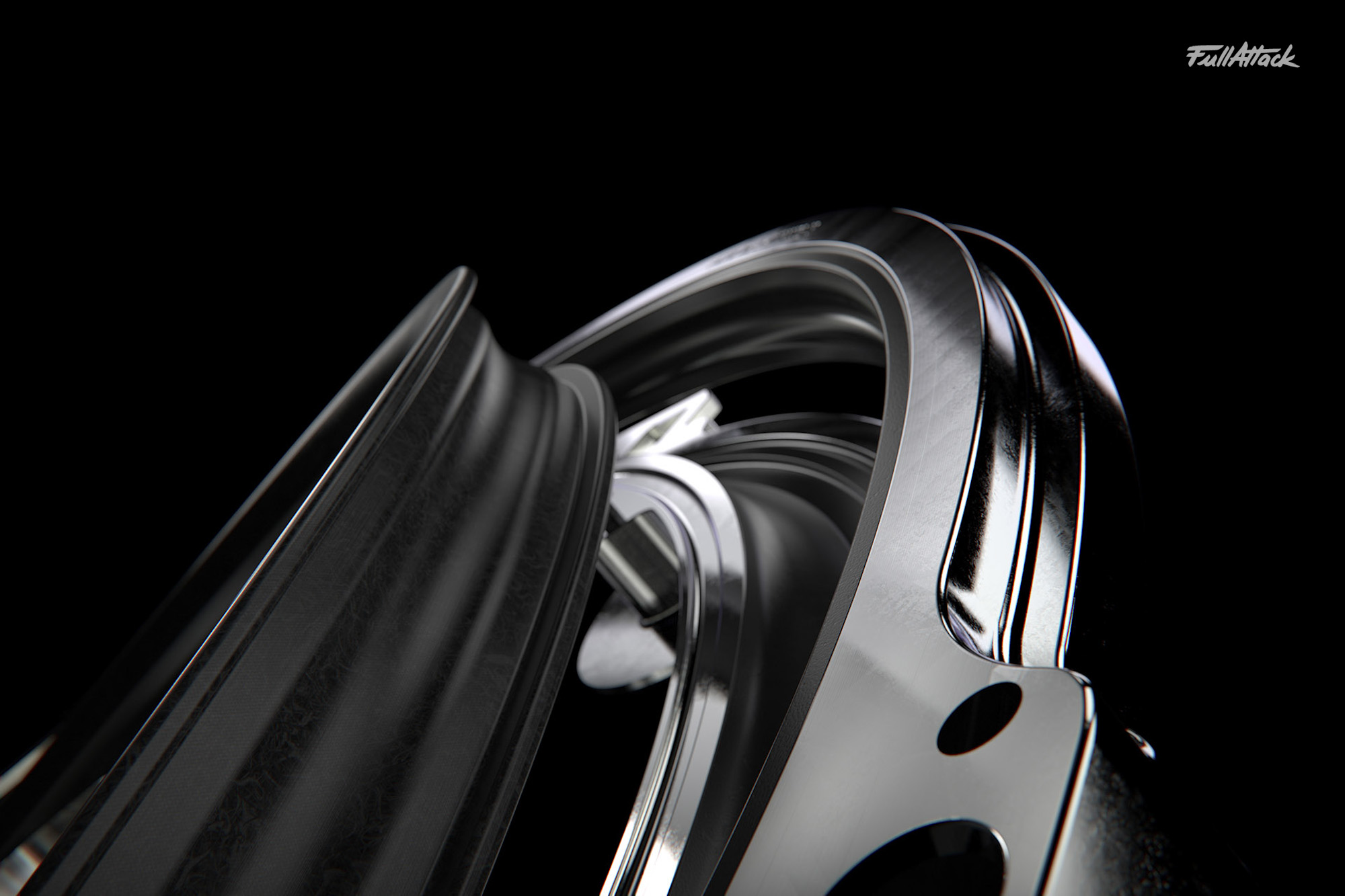

En attendant, on peut tout de même détailler ce que la marque entend faire des jantes issues de ce nouveau procédé de fabrication. Pour l’heure, elles prennent exclusivement place sur les roues complètes du niveau de gamme 1200, le plus élevé offert par la marque en VTT. Il existe plus précisément différentes versions de ces jantes.

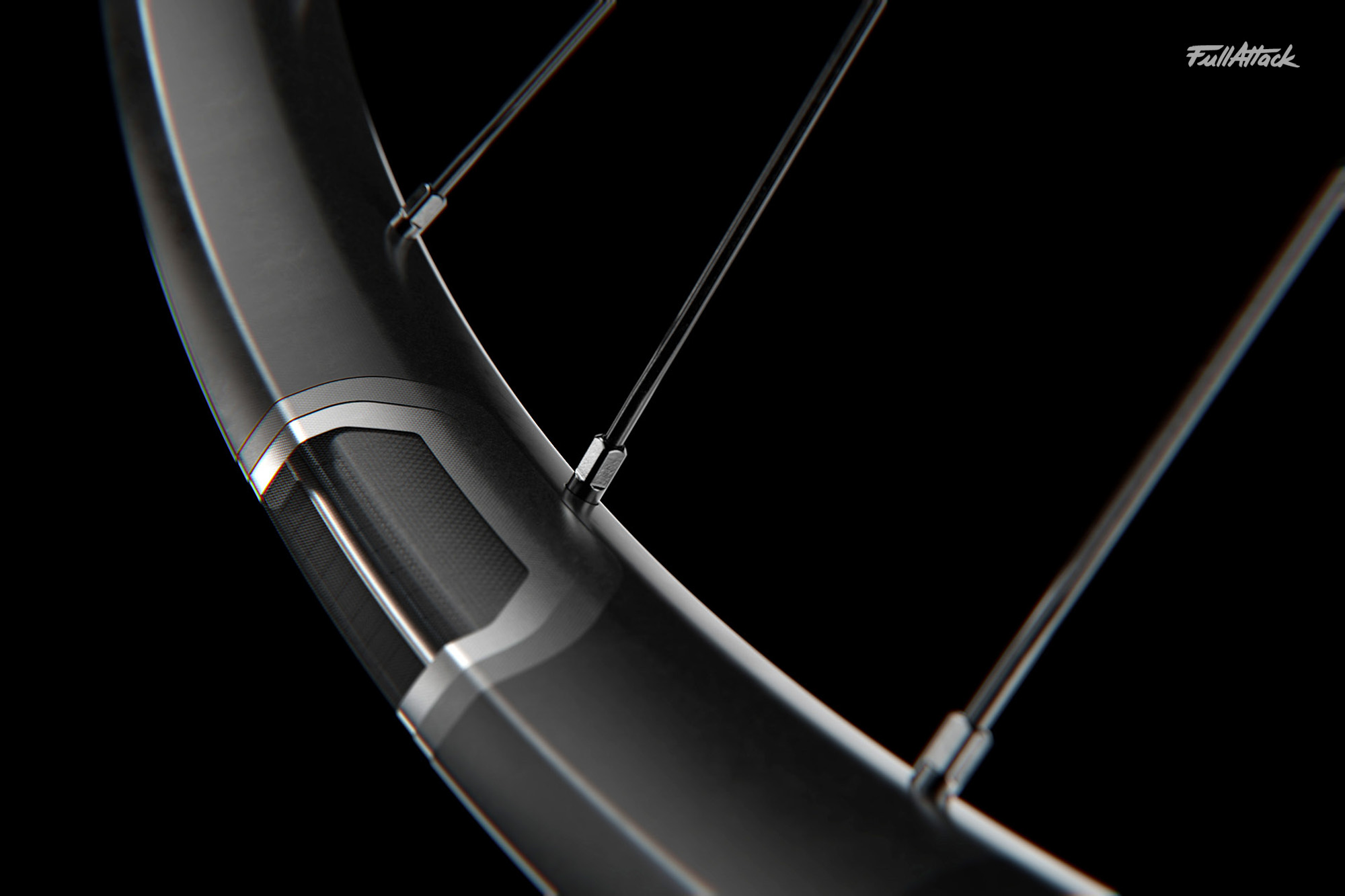

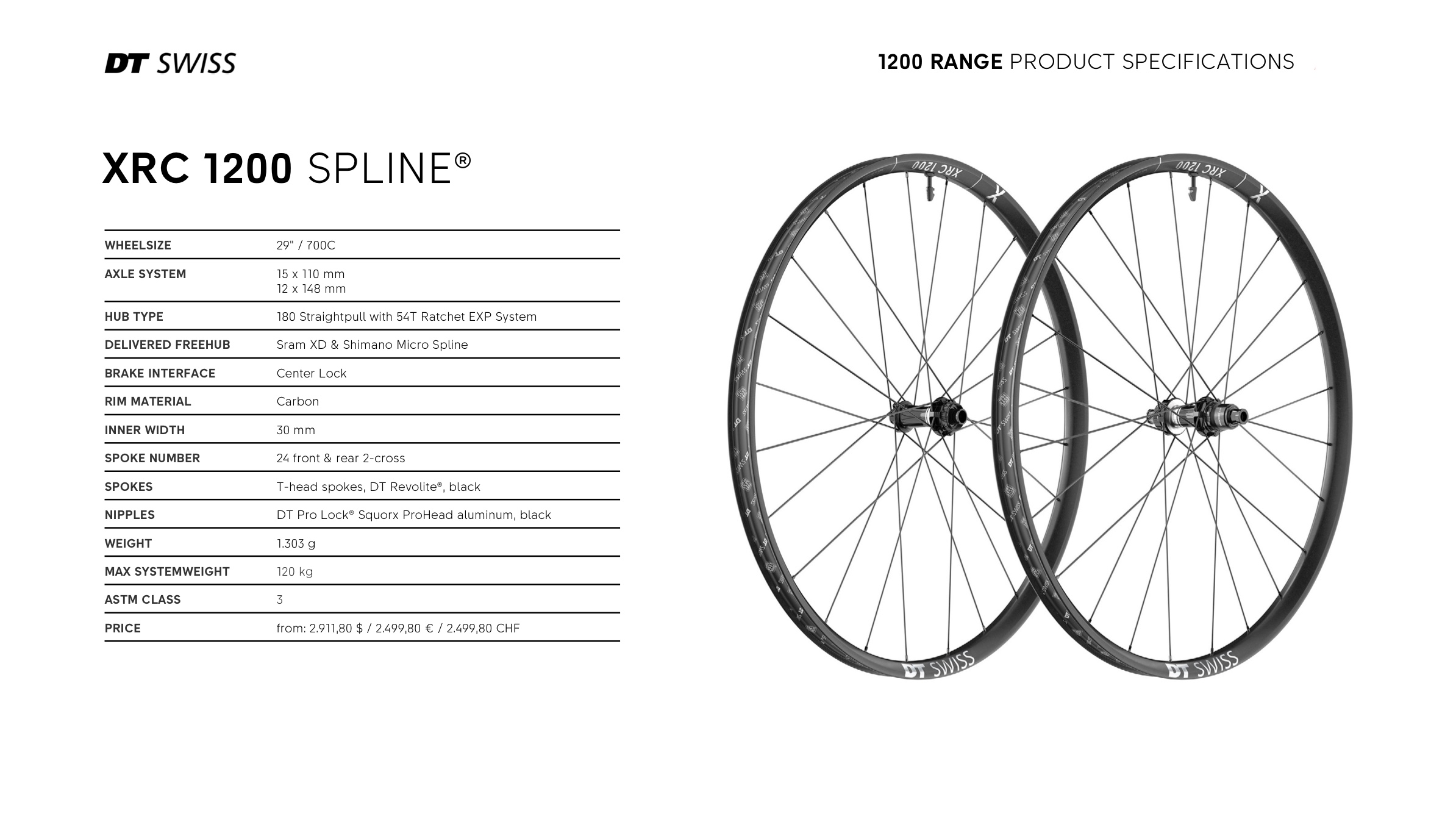

Pour sûr, toutes font usage de la même largeur interne de 30mm, externe de 36 à 37mm. Un profil qui peut faire date chez DT Swiss, puisqu’il est désormais asymétrique ! Qui plus est, les mesures dont on a vent indiquent une hauteur de profil qui se situerait entre 20 et 22mm selon les pratiques – contre les 25mm des EXC 1501, évoqués plus tôt dans cet article. C’est ensuite sur le nombre et la disposition des plis, qu’elles diffèrent également d’une version à l’autre. La marque précise ainsi que plus l’usage attendu est sévère, plus le nombre de plis extérieurs destiné à lutter contre les impacts, est important. Tandis que les jantes avant et arrière sont elles aussi, annoncées comme différenciées, l’arrière étant la plupart du temps annoncé plus robuste – hormis sur les HXC destinées aux VTTAE. Dans tous les cas, les DT Swiss 1200 reposent sur les moyeux les plus haut de gamme DT Swiss 180, et sur les rayons Revolite – sauf HXC avec rayons Complite Hybrid spécifiques VTTAE. Pour optimiser la robustesse, les EXC utilisent des rayons coudés, les autres faisant usage de rayons droits. Différents corps et système de roue libre sont dispos selon les modèles, dont les derniers DEG à engagement réduit. Tandis que chaque roue est conçue autour d’un nombre de rayons qui diffère d’une pratique à l’autre – 24 sur les XRC, 28 sur les XMC et les HXC, 28 & 32 sur les EXC.

La marque ne communique pas directement sur le poids des différentes jantes qu’elle produit de cette manière, mais plus volontiers sur les poids des roues complètes. Il faut donc garder à l’esprit que les moyeux et les nombres de rayons ont aussi leur mot à dire si l’on souhaite se prêter au jeu de la comparaison. Au global, les gains sont en tout cas intéressants sur la paire XRC destinée au Cross-Country – plus de 240g versus les 1501 équivalentes. Tandis qu’à poids relativement constant, les roues EXC montent d’un cran dans les catégories de robustesse – les EXC 1200 sont catégorie 5, et disponibles en entraxe arrière de 157mm, mais pas de version à axe de 20mm à l’avant. Quoi qu’il en soit, ceux d’entre nous qui sont les plus fins le savent. Outre le poids, les nombres et agencement des rayons, ainsi que les profils et compositions des jantes ont leur mot à dire en matière de comportement à l’usage. Un rendu à retrouver sur FullAttack, dès que possible, puisqu’avec ces nouveaux éléments, on veut forcément, désormais, voir comment ça se comporte sur le terrain, et face aux autres roues du marché. À suivre 😉