Ah, le carbone ! À force, ce matériau est devenu emblématique d’une ère entière du VTT, où tout y est passé : cadres, roues, périphériques, et parfois même des usages plus intrigants que convaincants… Nous y consacrions donc une enquête complète il y a quelques temps.

Au delà des avantages que l’on connait à force d’en entendre parler, restent certains inconvénients majeurs à l’usage des matériaux composites : le recyclage – compliqué – et la maitrise de la raideur – sujette à débat. À l’heure ou le réchauffement climatique fait l’actualité, il y a des progrès à faire…

C’est ce que laisse entendre l’annonce faite par Revel, petite marque du Colorado, et sa première paire de roues en carbone recycable, les Revel RW30. De quoi s’agit-il ? En quoi est-ce différent de l’habituel usage de la fibre de carbone ? Est-ce si prometteur ? Voyons voir…

Temps de lecture estimé : 7 minutes – Photos : Revel

Au sommaire de cet article :

Du bon et du moins bon…

Jusqu’ici, l’usage de la fibre de carbone a son avantage : celui de repousser les limites du ratio légèreté/résistance/raideur que l’on puisse obtenir avec les métaux les mieux traités. Un intérêt qui a poussé toute une génération de produit à en faire usage. C’est le cas dans le sport, dans l’aéronautique et dans l’automobile notamment. Tant et si bien que les quantités d’objets en fin de vie sont en passe d’augmenter.

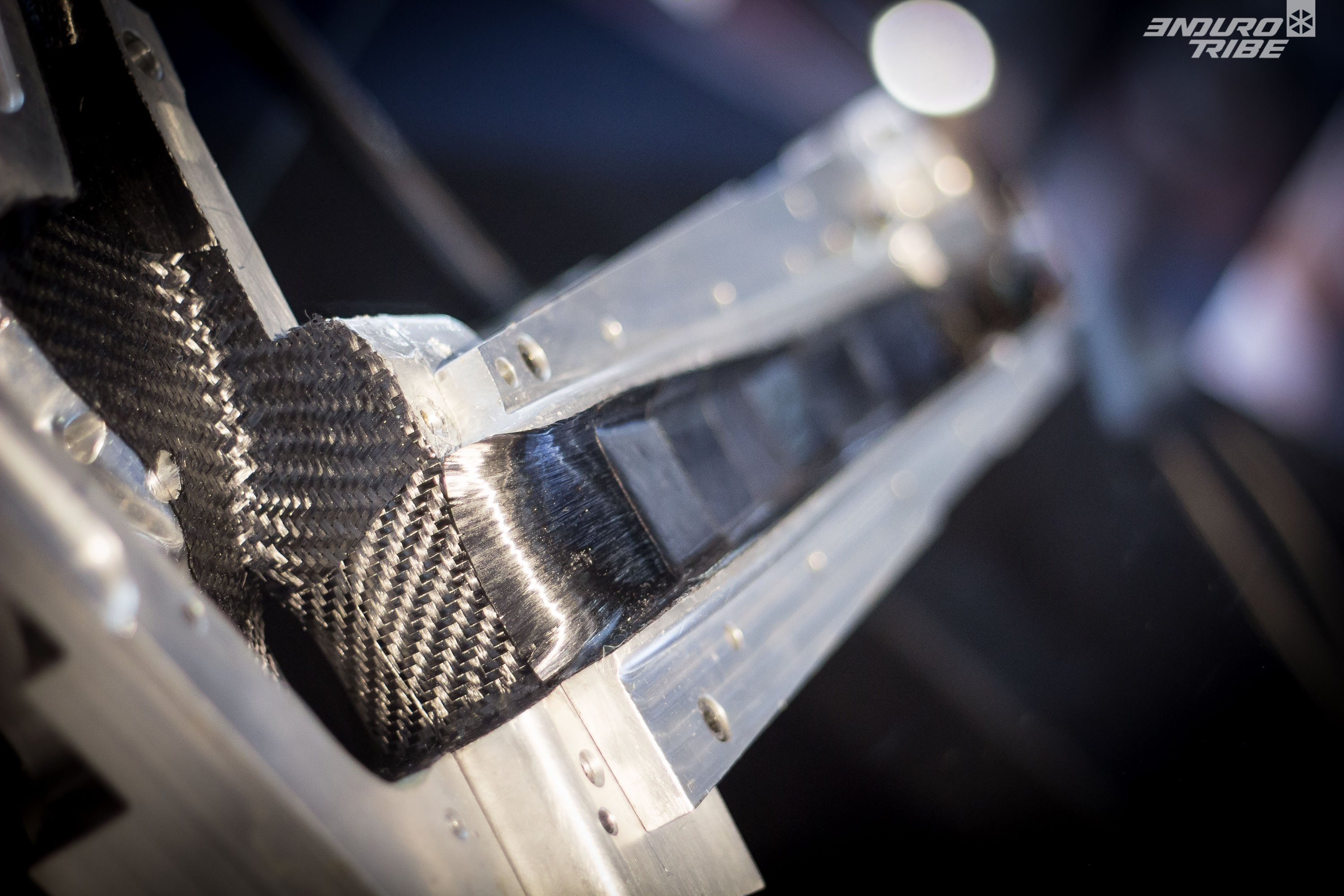

À l’heure où le climat et l’environnement sont au coeur des préoccupations, la question du recyclage des matériaux à base de fibre de carbone fait donc tâche. Pour l’heure, des procédés existent, mais ont tous leurs limites. Ils buttent sur les résines époxy utilisées pour lier les fibres entre elles. Un matériau thermodurcissable qui a la qualité, et le défaut, de réussir à se lier fortement à la fibre, chimiquement.

« Souvent la résine, avant la fibre, qui se dégrade… »

Le broyage permet une réutilisation sous forme injectée mais les caractéristiques mécaniques du nouveau matériau sont fortement dégradées. La pyrolyse permet de brûler la résine sans dégrader les fibres, mais avec le coût énergétique et la production de CO2 que l’on imagine. Et les solvants chimiques permettant de dissoudre la résine n’ont pas un meilleur bilan.

C’est donc bien, en partie, la résine époxy qui est au coeur du problème. Chimiquement très liée à la fibre, et thermodurcissable – c’est à dire dure à vie après avoir été chauffée – s’en débarrasser pour récupérer les fibres est une plaie. Qui plus est, c’est souvent elle, avant les fibres, qui se dégrade et pousse la pièce au rebut.

L’Amérique…

Et c’est justement sur l’usage d’une autre solution que la petite marque américaine Revel, originaire du Colorado, communique aujourd’hui. Mais comment une petite enseigne peut se targuer d’avoir mis la main sur un procédé qui pourrait renverser toute une industrie ?! Pour saisir, il faut savoir qu’entre le Colorado et l’état voisin, l’Utah, se situent un des coeurs de l’industrie américaine, notamment en matière de production de produits composites.

Plusieurs universités, laboratoires, instances fédérales et entreprises spécialisées y sont associées pour incarner l’ambition américaine en la matière. Dans le milieu du vélo, l’endroit rassemble notamment Enve, Easton, Reynolds, Trust, Niner, Yeti… Qui baignent dans un réseau industriel dense de fournisseurs, sous-traitants et autres bureaux d’étude. C’est un de ces derniers – CSS Composites – qui, à force d’échange et de progrès au sein de son réseau, a senti une opportunité et a trouvé chez Revel, l’opportunité d’en faire usage…

Epoxy vs Nylon…

On l’a dit, l’époxy est un frein au recyclage des matériaux composites à base de fibre de carbone. Le concept exploité par les Revel RW30 consiste donc à faire usage d’un polymère à base de Nylon. Principale différence entre les deux : le Nylon est un thermoplastique, qui peut donc être ramoli et manipulés à nouveau en le réchauffant.

Sur le papier, la solution parait simple, mais elle aurait été utilisée depuis les débuts des matériaux composites si elle l’était vraiment. Il aura fallu de la recherche et du développement pour y parvenir, tandis que son déploiement à grande échelle reste encore à démontrer. Si le recyclage s’avère plus facile ainsi, peu d’information circulent encore à propos de cette technologie appelée Fusion-FiberTM.

Celles transmises par la marque à l’occasion du lancement des Revel RW30 restent parcellaires. On y comprend que les jantes recyclées seraient d’abord broyées, et les résidus fondus pour concevoir un bloc de matière à nouveau utilisable. Il est scrupuleusement stipulé que le matériau obtenu est alors utilisé pour faire d’autres pièces, et le bilan énergétique n’est pas renseigné. L’avenir nous en dira donc plus…

Bons arguments…

Pour l’heure, les fondements sont intéressants, et les premières applications concrètes ont du sens. La technologie Fusion-FiberTM englobe en effet l’usage de cette résine spécifique, et les procédés de mise en oeuvre/production qui vont avec. À différents niveaux, certaines promesses ont du sens…

[toggler title= »Une résine économe en énergie ?! » ]

D’une part, la résine à base de Nylon est annoncée plus stable. C’est à dire qu’elle nécessite moins de précaution pour sa manipulation et son stockage. On le sait, les nappes à base de fibre de carbone et de résine époxy nécessitent d’être réfrigérées avant d’être mises en oeuvre. Ici, on parle de stockage et de manipulation à température ambiante, moins coûteuse en énergie.

À ce propos, les temps de cuisson sont aussi en baisse. On parle de temps en secondes pour fixer cette résine à base de Nylon, là où l’on parle de plusieurs dizaines de minutes pour l’époxy. Ce laps de temps et sa gestion (températures/pressions) fait d’ailleurs partie du savoir faire propre à chacun. Qu’en est-il avec les seules 20 secondes avancées ici ?!

[/toggler]

[toggler title= »Une production automatisée » ]

La Fusion-FiberTM des Revel RW30 fait en tout cas étalage d’une possibilité d’automatisation de la mise en oeuvre des nappes. Le savoir faire manuel est encore plébiscité et presque indispensable dans l’industrie du cycle faisant usage de la fibre de carbone à résine époxy.

La marque avance ainsi une résine moins nocive, et une automatisation en hausse. Tout ceci doit réduire l’exposition des opérateurs encore en place au sein de la production. D’autant que le procédé semble réduire considérablement les défauts de surfaces et de raccords qui demandent habituellement à poncer/sabler les pièces à leur sortie de moule.

[/toggler]

[toggler title= »Un feeling moins raide » ]

Il est parfois avancé que c’est l’usage de résine époxy, en plus de la fibre de carbone elle-même, qui procure cette impression de raideur des pièces en matériaux composites. Notamment parce que certaines résines n’offriraient pas les mêmes effets filtrants que d’autres. Ici, les Revel RW30 faisant usage de Nylon profitent clairement de l’opportunité. Elles promettent un feeling différent, plus filtrant et moins susceptible de transmettre les vibrations.

[/toggler]

[toggler title= »Logique garantie à vie… » ]

Depuis quelques temps, la garantie à vie des produits à base de fibre de carbone est devenue une norme dans le secteur haut de gamme : cadres, roues... L’idée étant de démontrer une certaine confiance dans le produit à travers cet engagement. Il en va logiquement de même avec les Revel RW30…

Doublement même, puisque si les jantes sont aussi recyclables que promis, il va se soit qu’un dispositif permettant d’y procéder soit mis en place. Les Revel RW30 sont donc garanties à vie et remplaçables aux frais complets de la marque en cas de casse.

[/toggler]

Specs & Cie

Voilà pour l’heure ce que l’annonce des Revel RW30 nous apprend. Sur le papier, un concept et des arguments qui font sens, prometteurs. Ils nécessitent néanmoins, et forcément, de faire leur preuve sur le terrain : solidité ? rendu ? qualité de production ? Autant de questions qui se posent et mérite désormais notre attention.

Pour ce faire, les Revel RW30 sont produites en largeur de 29mm interne, destinées à un usage Trail/Enduro en 27,5 et 29 pouces. 470g la jante dans le plus grand diamètre, soit un poids concurrent à celui des Santa Cruz Reserve 30 auxquelles on pense forcément au moment d’écrire ces lignes. Toutes les infos complémentaires sont disponibles sur le site internet Revel,

Les tarifs, eux, se placent sur le marché haut de gamme de la roue/jante carbone à l’heure actuelle : 790€ la jante, 2190€ la paire de roue complète avec rayon Sapim et moyeux Industrie Nine, fond de jantes et valves… Soit peu ou prou le prix d’une paire de Zipp 3Zero Moto. Disponibilité sur commande pour l’instant, avec un délai d’une semaine. On met la main dessus ?!